Ob in der Produktion oder im Verkauf – überall fehlt es an ausreichend Platz für die Warenlagerung. Bei der Organisation eines Lagerhauses kommt es aber auf viel mehr als nur den verfügbaren Raum an. Zum einen müssen immer ausreichend Waren vorrätig zu haben, um Engpässe zu vermeiden. Andererseits sollen aber nicht übermäßig Waren gelagert werden, um Platz und somit Kosten einzusparen. Die richtige Lagermethode muss daher für die optimale Kommissionierung sowohl die Lagerraumgestaltung als auch Produktsortierung berücksichtigen.

Welche Lagerverfahren gibt es?

Lagerverfahren helfen bei der Planung und Kontrolle der Warenein- und -ausgänge. Dabei beschreiben die verschiedenen Verfahren wo die Produkte eingelagert werden, wie sie bewertet werden und in welcher Reihenfolge sie in das Lager ein- und ausgelagert werden.

Die gängigsten Lagerverfahren:

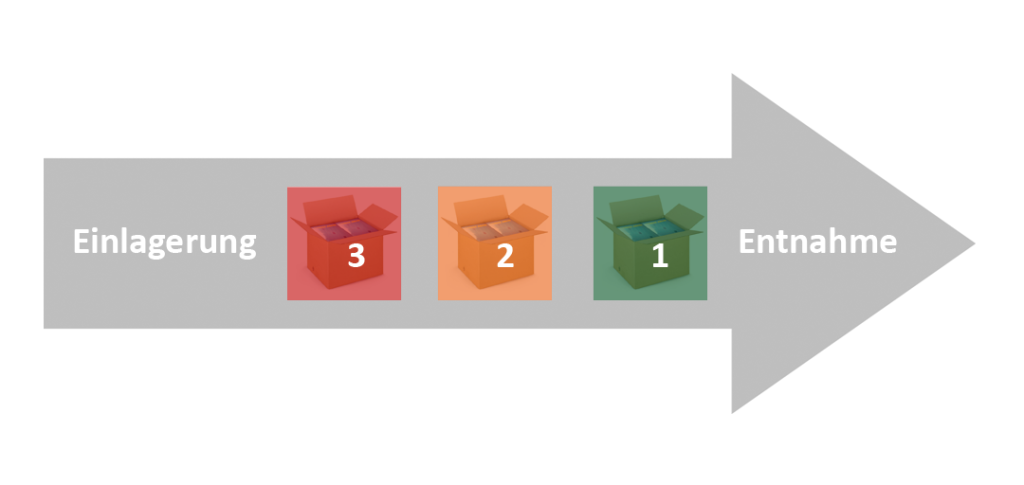

FIFO First In First Out

FIFO steht für „First in – First out“ und bedeutet zuerst gelagerte Bestände werden auch zuerst verbraucht. Bei der Lagerung kann es wichtig sein, dass die Produkte in der Reihenfolge verbraucht werden, in der sie eingelagert wurden. Mit Durchlaufregalsystemen kann die Umsetzung realisiert werden. Die Ware auf einer Palette wird beispielsweise grundsätzlich immer auf der einen Seite eingesetzt und von der gegenüberliegenden Seite entnommen. Durch einen Höhenunterschied zwischen der Beschickungsseite und der Entnahmeseite kann die Palette über Rollenbahnen herunterrutschen. Wird also etwas entnommen, rutscht die nächste Palette automatisch nach.

FEFO – First Expired First Out

First Expired – First Out ist eine Erweiterung des FIFO Verfahrens. Beim FEFO Verfahren sollen die Produkte das Lager zuerst verlassen deren Mindesthaltbarkeitsdatum oder Verfallsdatum (expired bedeutet abgelaufen) zuerst erreicht ist. Damit wird verhindert das verderbliche Ware hinten im Regal steht. Das FEFO-Lagerfahren wird daher meist in der Lebensmittelbranche genutzt.

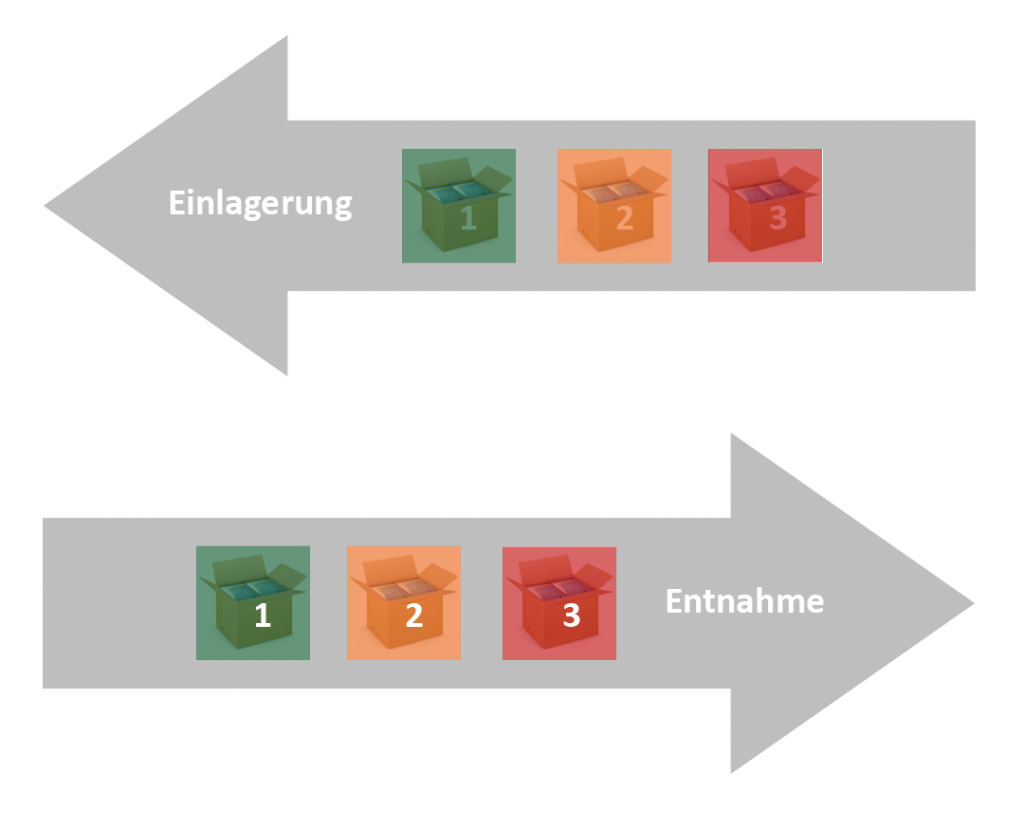

LIFO – Last In First Out

Beim Last in- First Out Verfahren werden zuerst diejenigen Produkte verwendet die zuletzt eingelagert wurden. Mit Durchlaufregalsystemen kann die Umsetzung realisiert werden. Die Ware auf einer Palette wird beispielsweise grundsätzlich immer auf der einen Seite eingesetzt und von der gegenüberliegenden Seite entnommen. Durch einen Höhenunterschied zwischen der Beschickungsseite und der Entnahmeseite kann die Palette über Rollenbahnen herunterrutschen. Wird also etwas entnommen, rutscht die nächste Palette automatisch nach.

HIFO – Highest In First Out

Das Highest in – First Out Prinzip verlangt, dass immer erst die teuersten Produkte aus dem Lager entnommen werden zum Beispiel für die Produktion. Das Produkt mit dem höchsten Wert wird also immer vorne gelagert.

LOFO – Lowest In First Out

Beim Lowest in – First Out, werden immer erst die Waren dem Lager entnommen mit dem geringsten Wert. Die Hochpreisigen Artikel bleiben also immer im Lager. Dieses Verfahren kommt sehr selten zur Anwendung, da es sehr aufwendig ist. Der Lagermitarbeiter muss immer den Wert der gelagerten Produkte erfassen.

Chaotische Lagerhaltung

Bei der chaotischen Lagerhaltung gibt es keine festen Lagerplätze und die Waren werden dort gelagert wo gerade Platz ist. Bei diesem Lagerverfahren ist ein EDV gestütztes Lagersystem wichtig, damit es nicht wirklich chaotisch wird.

Lagerung nach der ABC-Methode

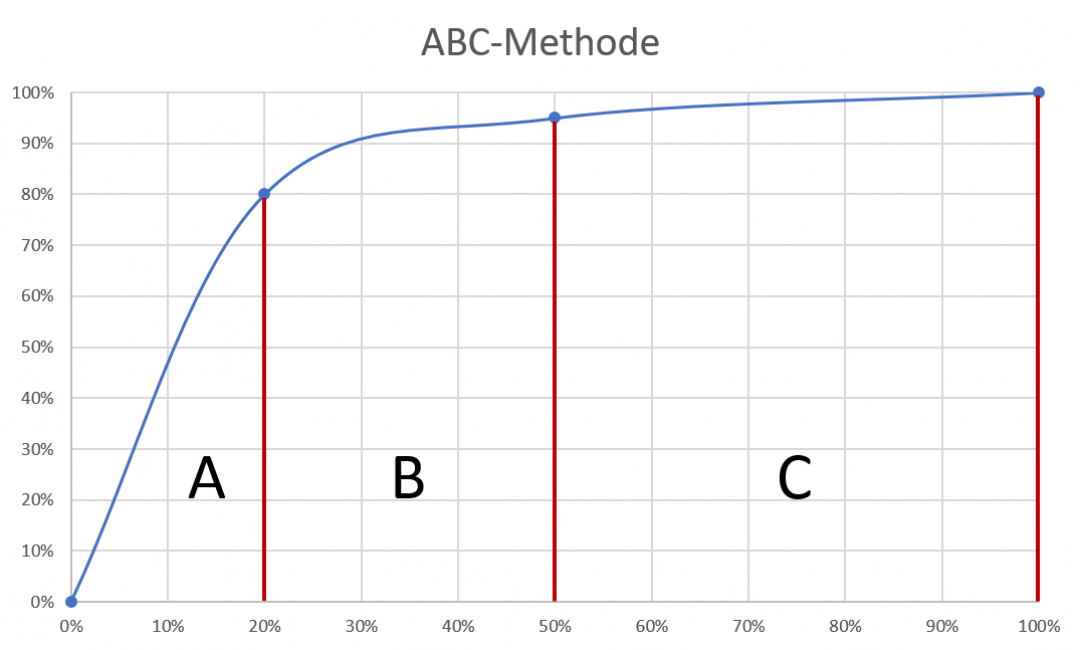

Die ABC-Methode basiert auf dem Paretoprinzip. Dabei handelt es sich um ein statistisches Phänomen: In der Warenlagerung steht es dafür, dass 20 % der gelagerten Artikel 80 % des Gesamtverbrauchswertes des Lagerbestandes ausmachen. In anderen Worten bedeutet das, dass nicht alle Waren gleichermaßen nachgefragt werden – einige wenige Waren machen den höchsten Verbrauch aus.

Die ABC-Methode macht sich das Prinzip bei der Warensortierung zu nutze. Der Lagerbestand wird kategorisiert und in drei Kategorien eingeteilt: A, B und C. Um die Waren zu klassifizieren ist eine Überprüfung des Lagerbestands notwendig. Zum Erfassen von Kleinteilen kann eine Zählwaage sehr hilfreich sein. Die Bewertung erfolgt dann nach den Regeln:

A – Waren, deren jährlicher Verbrauchswert der höchste ist. Also die 20 % der Waren, die 80 %

B – Diese Waren weisen einen mittleren Verbrauchswert auf und entsprechen etwa 30 % des Lagerbestandes und einem Verbrauchswert von 15 %. Diese Produkte werden am unteren Rand der Regale einsortiert.

C – Waren mit dem niedrigsten Verbrauchswert. Diese Waren machen etwa 50 % des Bestandes aus und 5 % des Verbrauchswertes. Produkte dieser Kategorie werden hoch in die Regale gestellt.

Nicht nur die Sortierung in den Regalen, auch das komplette Lager selbst kann für einen optimalen Arbeitsfluss optimiert werden: Artikel, die stark nachgefragt werden, befinden sich in der Nähe des Kommissionier Bereichs. Alle anderen Artikel werden mit sinkender Nachfrage in den hinteren Regalen einsortiert.

Das richtige System zur Warenlagerung finden

Abhängig von der Artikelart und dem Verbrauch der gelagerten Produkte wird dann die geeignete Lagermethode ausgewählt. Verderbliche Produkte mit einem Verbrauchs- oder Mindesthaltbarkeitsdatum müssen unbedingt nach der FIFO-Methode gelagert werden. In der Warenwirtschaft ist das die gängige Methode. Nur so kann gewährleistet werden, dass die ältesten Produkte auch zuerst in Umlauf gebracht werden.

Die FIFO-Methode kann selbstverständlich mit der ABC-Methode kombiniert werden. So wird nicht nur der Durchlauf der Waren optimiert, durch kürzere Wege kann zusätzlich Zeit bei der Kommissionierung gespart werden.

Bei unverderblicher Ware wird nach der LIFO-Methode gearbeitet. Die Artikel vorne im Regal sind bei der Kommissionierung leichter zu erreichen, als solche, die sich weiter hinten befinden.

Wenn die Wahl des Lagerverfahrens gefallen ist, muss über die Einrichtung des Lagers entschieden werden. Es gibt unterschiedliche Lagerarten, die von der Art der Ware abhängen: Sand kann so etwa im Freilager oder Wasser im Tanklager gelagert werden. Fertige Produkte und Kleinteile werden in klassischen Lagerregalen aufbewahrt. Nicht zuletzt spielt der Transport der Waren eine wichtige Rolle: Welche Transportgeräte eignen sich? Und können Rollenbahnen die Lagerhaltung weiter optimieren?

Wenn auch Sie Unterstützung bei der Lagereinrichtung oder Lageroptimierung benötigen, beraten wir Sie gerne mit individuellen Lösungen.

Vielen Dank für diesen Artikel rund um Lagermethoden. Es trifft sich gut, denn meine Tochter überlegt, ein effizienteres Lagerverfahren in ihrem Betrieb einzusetzen. Ich werde ihr weiterleiten, dass das Durchlaufregalsystem die Umsetzung realisieren kann.